Defectos ocultos: la aparición y el impacto de las grietas.

En el proceso de uso diario o montaje y reparación, la placa de circuito impreso dentro del equipo inevitablemente se verá afectada por diversas tensiones mecánicas, incluida la tensión de flexión. La flexión de la placa de circuito impreso hace que la fuerza se transfiera al condensador cerámico multicapa montado en la superficie a través de soldadura. Estas fuerzas se concentran en la parte inferior del condensador, pero el material cerámico es duro, inelástico y frágil.

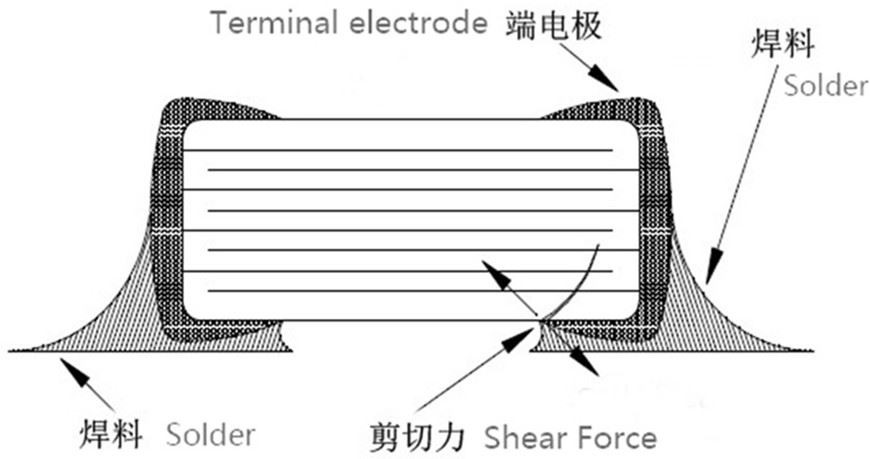

Cuando la fuerza de flexión es lo suficientemente grande, el material cerámico en la parte inferior del capacitor se agrietará (consulte la Figura 1).

Fig. 1 Diagrama esquemático de la grieta cerámica causada por flexión típica.

La grieta generalmente comienza desde la parte inferior del capacitor y se extiende en la cerámica en un ángulo de 45 grados. Por lo general, termina en el electrodo final, o puede continuar extendiéndose hasta la parte superior de la cerámica y luego terminar. Esta grieta puede causar que todo el extremo del capacitor cerámico se separe del cuerpo principal. Una vez que se produce la grieta, es posible que los parámetros eléctricos del condensador no cambien significativamente. En las próximas horas, días e incluso semanas, aún puede mantener la misma capacitancia, tangente de pérdida o ESR (resistencia en serie equivalente) que antes, pero la generación de grietas sienta las bases para futuras fallas eléctricas. La generación de grietas puede provocar que el vapor de agua y los iones penetren continuamente en el condensador en el tiempo siguiente. Una grieta muy "hermética" puede tardar más en convertirse en una falla eléctrica. Si la parte fallada está expuesta a alta corriente, se generará calentamiento local dentro de la grieta, lo que provocará la falla del capacitor y eventualmente fallará todo el circuito.

Para evaluar la capacidad de flexión de los condensadores cerámicos, la prueba de resistencia de unión del revestimiento final se utiliza ampliamente en la investigación de confiabilidad de los condensadores.

Método de prueba para determinar la resistencia de unión del revestimiento final.

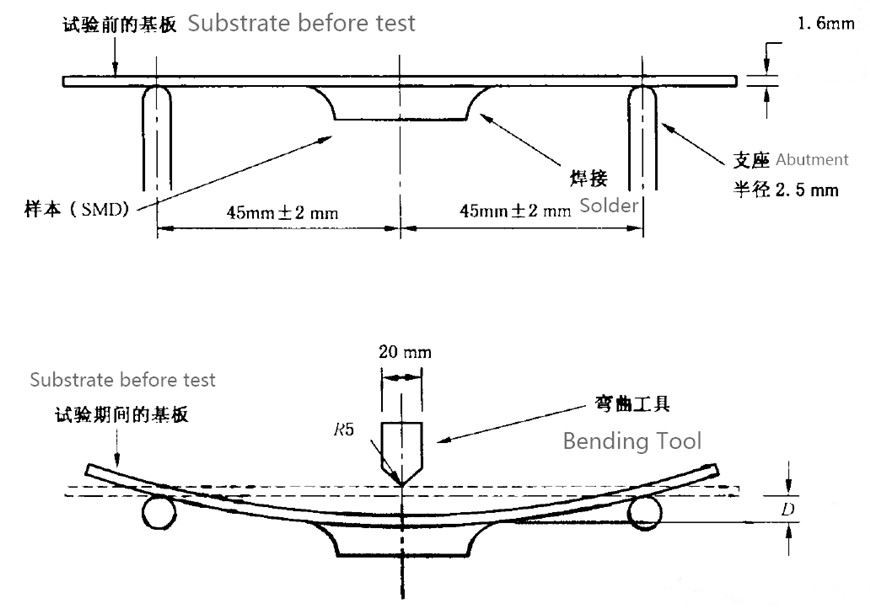

La prueba de resistencia de unión del revestimiento final también se denomina prueba de flexión del sustrato. Antes de la prueba, el condensador se instala en el centro de una placa de circuito impreso específica. Tomando GB / T 2693-2001 como ejemplo, la muestra de prueba debe instalarse en un tablero impreso de vidrio con pantalla epoxi con una longitud de 100 mm y un espesor de 1,6 mm.

La prueba de resistencia de unión del revestimiento de extremos generalmente incluye los siguientes pasos:

1) Coloque la PCB en el dispositivo de prueba de flexión con el condensador hacia abajo y pruebe la capacitancia C0 antes de la prueba cuando la PCB esté en estado horizontal;

2) La herramienta de doblado puede hacer que la profundidad de doblado (d) alcance 1 mm a una velocidad de 1 mm/s ± 0,5 mm/s para mantener el estado de doblado de la placa de circuito durante 20 s ± 1 s (ver Fig. 2). ;

3) Pruebe la capacitancia C después de la prueba bajo el estado de flexión de la placa de circuito impreso y controle los parámetros eléctricos de todo el estado de flexión si es necesario;

4) Reinicie el dispositivo de prueba de flexión para restaurar la placa de circuito del estado de flexión y retírela del dispositivo de prueba;

5) Verifique la apariencia de la muestra de prueba.

Fig. 2 dispositivo de prueba de flexión

Cuando se utiliza el método de doblado paso a paso para encontrar el límite de la capacidad de doblado de la muestra de prueba, la herramienta de doblado puede hacer que la profundidad de doblado (d) alcance 1 mm, 2 mm, 3 mm, 4 mm y 5 mm. respectivamente a una velocidad de 1 mm/s ± 0,5 mm/s, y el estado de flexión de la placa de circuito se puede mantener durante 20 s ± 1 s cuando se alcanza la profundidad, y luego se prueba la capacitancia.

Modelo mecánico de prueba de resistencia de unión del revestimiento final.

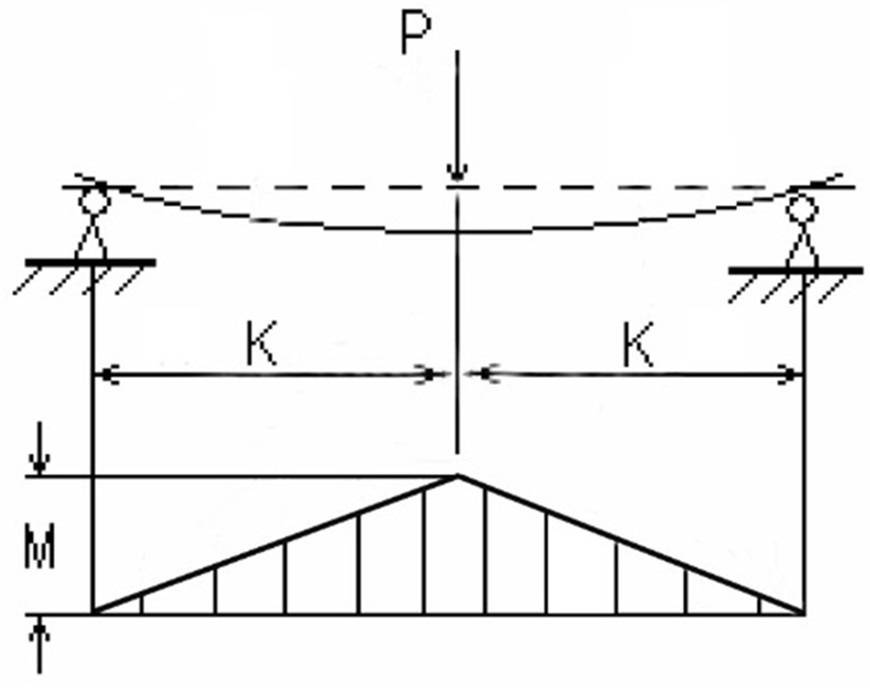

El análisis de tensión de la placa base de prueba muestra que la placa base se ve afectada principalmente por la fuerza de soporte proporcionada por los soportes en ambos lados y la presión P ejercida por la herramienta de flexión. En la prueba real, el ancho de la herramienta de doblado y el soporte del dispositivo de prueba es mayor que el ancho de la placa base de prueba en 20 mm, y la placa base no se verá afectada por el torque. Por lo tanto, el modelo se considera como un modelo de flexión bidimensional de tres puntos, como se muestra en la Fig. 3.

Fig. 3. Modelo de flexión de 3 puntos del sustrato de prueba.

El momento flector en el medio de la placa base de prueba es M = PK, donde K es la distancia entre la presión P y el soporte del dispositivo de prueba. | |

La tensión normal de flexión máxima en el medio del sustrato de prueba es |

|

La posición de tensión es la superficie inferior del sustrato de prueba, que muestra la tensión de tracción, donde W es el coeficiente de la sección de flexión. La sección transversal del sustrato de prueba es rectangular, por lo tanto: |

|

Donde B es el ancho del sustrato de prueba y H es el espesor del sustrato de prueba; Al final: |

|

Esfuerzo cortante por flexión del sustrato de prueba en estado de flexión puro. |

|

Fenómenos experimentales y análisis de resultados.

Mediante el análisis de los resultados de las pruebas de la resistencia de unión del revestimiento final, se encuentra que existen tres situaciones principales entre la tasa de cambio de capacidad (c-c0) / C0 y la profundidad de flexión (d): como se muestra en la Figura 4 :

1. Con el aumento gradual de la profundidad de flexión (d), la tasa de cambio de capacidad nocambiar significativamente. Después de alcanzar cierta profundidad, la tasa de cambio de capacidad cae drásticamente. Cuando el sustrato de prueba vuelve a su estado plano, la tasa de cambio de capacidad disminuirá rápidamente y se restablece la capacidad;

2. A medida que aumenta la profundidad de flexión (d), el condensador falla. Cuando el sustrato de prueba vuelve al estado plano, la capacidad no se recupera;

3. Con el aumento de la profundidad de plegado (d), la tasa de cambio de capacidad no cambia significativamente.

Fig. 4 Relación entre la profundidad de reducción y la capacidad de prueba de resistencia de unión del revestimiento final

Durante la prueba, debido a las grietas en el material cerámico del capacitor, acompañadas por la fractura de algunos electrodos, puede causar temporalmente cierta pérdida de capacidad, por lo que la tasa de cambio de capacidad disminuye. Sin embargo, una vez eliminada la tensión, los electrodos se pueden "combinar" y cuando los electrodos se conecten nuevamente, se restaurará la capacitancia perdida. En muchos casos, especialmente cuando la profundidad de flexión (D) es pequeña, las grietas causadas por la prueba no pueden evaluarse mediante inspección visual o prueba de rendimiento eléctrico. Consideramos estas grietas como defectos ocultos. Después de la prueba de resistencia de la unión del revestimiento final, la prueba de secuencia climática puede evaluar más a fondo si el sellado de la muestra de prueba está dañado y evaluar más a fondo el impacto de estos defectos ocultos en la confiabilidad del MLCC.